Дизельный двигатель: устройство, принцип работы

Принцип работы дизельного двигателя: полное руководство для автолюбителей

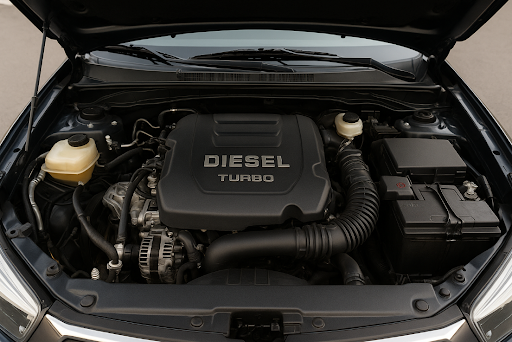

Дизельные двигатели давно зарекомендовали себя как надёжные, мощные и экономичные агрегаты, особенно востребованные в коммерческом транспорте и тяжёлой технике. Но как именно устроен дизельный мотор и в чём заключаются его ключевые особенности? В этом материале мы подробно разберём принцип его работы, устройство, типичные компоненты и плюсы с минусами. Всё — простыми словами, но с инженерной точностью.

Содержание

- Происхождение дизельной технологии: как всё началось

- Принципиальные отличия от бензиновых двигателей

- Основные фазы работы дизельного двигателя

- Состав топливной системы

- Турбонаддув и его влияние на производительность

- Устройство двигателя: ключевые узлы

- Блок цилиндров и поршневая группа

- Устройство кривошипно-шатунного механизма

- Топливная аппаратура

- Смазка и охлаждение: защита от перегрева и износа

- Электрооборудование и управление

- Четырёхтактный и двухтактный цикл

- Плюсы и минусы дизельного двигателя

- Обслуживание: как сохранить ресурс двигателя

Происхождение дизельной технологии: как всё началось

Дизельный двигатель обязан своим появлением гению немецкого инженера Рудольфа Дизеля. В конце XIX века он выдвинул идею о создании силового агрегата, который будет не просто экономичнее, но и эффективнее тогдашних паровых и бензиновых аналогов. Его замысел заключался в использовании явления самовоспламенения топлива под действием сжатия воздуха — в то время концепция казалась революционной.

После множества экспериментов и доработок, в 1897 году совместно с компанией MAN в немецком Аугсбурге был построен первый промышленно пригодный дизельный двигатель. Он уже тогда выделялся высоким КПД и способностью работать на более дешёвом и доступном топливе — мазуте и солярке. С этого момента началось стремительное развитие дизельной технологии, особенно в тяжёлой технике, грузовиках и железнодорожных локомотивах.

Принципиальные отличия от бензиновых двигателей

Хотя дизельный и бензиновый моторы относятся к типу двигателей внутреннего сгорания, различия между ними — фундаментальны:

- Воспламенение топлива: в бензиновых моторах используется свеча зажигания, в дизельных — происходит самовоспламенение топлива из-за сильного сжатия воздуха в цилиндре.

- Тип топливной смеси: в дизеле сначала сжимается только воздух, затем в него впрыскивается топливо. В бензиновых моторах смесь воздуха и топлива подаётся заранее.

- Коэффициент сжатия: дизели работают при более высоком давлении, что позволяет добиться большей эффективности. У бензиновых — 8:1–12:1, у дизельных — от 14:1 до 25:1.

- Экологичность и выхлоп: бензиновые авто выбрасывают больше CO₂, а дизели — больше оксидов азота и твёрдых частиц, что требует использования сажевых фильтров, катализаторов и систем EGR.

Основные фазы работы дизельного двигателя

Работа дизеля разбивается на несколько последовательных этапов:

- Впуск воздуха — при запуске коленчатый вал вращается, а поршень опускается, создавая разрежение, через которое воздух поступает в цилиндр.

- Сжатие — поршень поднимается, воздух сжимается до высокого давления и температуры (около 800–900 °C).

- Впрыск топлива — в камеру сгорания подаётся дизель, который мгновенно испаряется и воспламеняется.

- Сгорание и рабочий ход — образовавшиеся газы толкают поршень вниз, создавая крутящий момент.

- Выпуск — отработанные газы выбрасываются в выпускной тракт.

Этот цикл повторяется для каждого цилиндра, создавая постоянное движение.

Состав топливной системы

Топливная система дизеля — одна из самых ответственных и технологичных частей. В её состав входят:

- Топливный бак — резервуар для хранения дизельного топлива;

- Фильтры грубой и тонкой очистки — удаляют влагу и загрязнения;

- Подкачивающий насос — перекачивает топливо от бака к ТНВД;

- Насос высокого давления (ТНВД) — создаёт нужное давление для подачи топлива в форсунки;

- Форсунки — отвечают за точечный впрыск топлива под высоким давлением;

- Топливопроводы — соединяют все элементы в единую систему;

- Система управления (ЭБУ) — регулирует момент и количество впрыска по параметрам работы двигателя

Современная система Common Rail позволяет подавать топливо с высокой точностью и минимальными потерями. Она обеспечивает более плавную работу, повышает экономичность и снижает уровень шума.

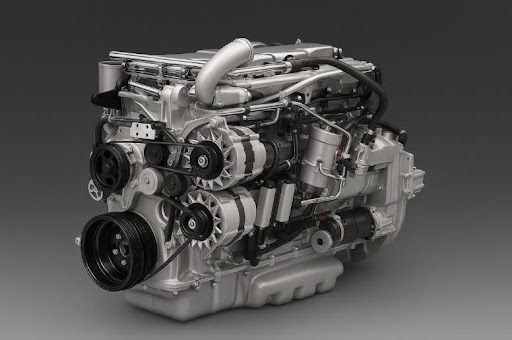

Турбонаддув и его влияние на производительность

В отличие от атмосферных моторов, большинство современных дизелей оснащены турбонаддувом. Это система, где турбина вращается от выхлопных газов, а компрессор — нагнетает свежий воздух в цилиндры. Чем больше воздуха — тем больше топлива можно сжечь, увеличивая мощность без роста объёма двигателя.

Дополнительный элемент — интеркулер, который охлаждает нагнетаемый воздух. Холодный воздух содержит больше кислорода, что позволяет сделать сгорание топлива более полным и мощным. Это важно для снижения расхода и увеличения ресурса двигателя.

Устройство двигателя: ключевые узлы

Чтобы дизельный мотор работал стабильно и долго, в его конструкции предусмотрены важнейшие компоненты:

- Блок цилиндров — основа всей силовой установки;

- Поршни, кольца, шатуны и коленвал — преобразуют давление газов в движение;

- Кривошипно-шатунный механизм — обеспечивает синхронность работы цилиндров;

- ГРМ (газораспределительный механизм) — открывает и закрывает клапаны;

- Система охлаждения — отводит тепло от рабочих узлов;

- Система смазки — снижает износ и повышает надёжность;

- Турбокомпрессор — увеличивает эффективность;

- Электроника и сенсоры — обеспечивают контроль и адаптацию в реальном времени.

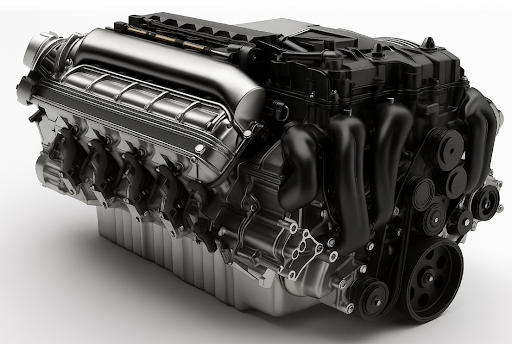

Блок цилиндров и поршневая группа

Блок цилиндров — это основа дизельного двигателя. Он представляет собой цельную отливку, в которой размещаются цилиндры, по которым движутся поршни. Конструкция блока должна быть прочной и стабильной, чтобы выдерживать колоссальные нагрузки и давление сгорания топлива. Чаще всего его изготавливают из чугуна, алюминия или сплавов с магнием — в зависимости от требований по прочности и теплоотводу.

Внутри блока расположены гильзы цилиндров, каналы системы охлаждения и смазки, а также посадочные места для коленвала и других компонентов.

Поршневая группа включает:

- Поршни — перемещаются вверх и вниз в цилиндрах, преобразуя энергию сгорания в механическое усилие;

- Поршневые кольца — обеспечивают герметичность камеры сгорания, удерживают масло и предотвращают утечку газов;

- Поршневой палец — соединяет поршень с шатуном, передавая нагрузку;

- Уплотнения и направляющие — уменьшают трение и износ.

При сгорании топлива поршень двигается вниз под давлением, передавая усилие на шатун и далее на коленчатый вал. При обратном движении — происходит впуск или выпуск воздуха/отработанных газов, в зависимости от фазы.

В дизельных моторах поршни часто имеют усиленное дно и специальное теплостойкое покрытие. Это необходимо для работы при высоких температурах и давлениях. Также конструкция поршней оптимизирована под вихревое движение воздуха внутри камеры сгорания для лучшего смешивания топлива.

Устройство кривошипно-шатунного механизма

КШМ — это система, преобразующая возвратно-поступательное движение поршня в вращательное движение коленвала. Это один из важнейших механизмов дизельного двигателя.

Основные компоненты КШМ:

- Поршень — воспринимает давление газа;

- Шатун — соединяет поршень с валом;

- Коленчатый вал — передаёт вращение на трансмиссию;

- Подшипники, палец, маховик и противовесы — обеспечивают плавность и балансировку.

КШМ в дизелях должен выдерживать огромные нагрузки, поэтому изготавливается из высокопрочных материалов. Важно обеспечить идеальную балансировку, чтобы избежать вибраций и преждевременного износа.

Топливная аппаратура

ТНВД (топливный насос высокого давления) — сердце системы. Он создаёт давление до 2000 бар и управляет моментом подачи топлива. Внутри него — регуляторы, распределители, подкачивающий насос и управляющие датчики.

Форсунки подают топливо с микросекундной точностью. Они оборудованы электромагнитами или пьезоэлементами, выдерживают высокое давление и точно дозируют впрыск.

Common Rail — современный стандарт. Всё топливо накапливается в «рампе» под давлением, откуда распределяется по форсункам под управлением ЭБУ. Это даёт гибкость: впрыск может происходить поэтапно — до, во время и после основного сгорания.

Работа всей системы зависит от чистоты топлива и исправности датчиков. Малейшее загрязнение или сбой может привести к перерасходу топлива, падению мощности и поломке компонентов.

Смазка и охлаждение: защита от перегрева и износа

Дизельный двигатель работает при экстремальных температурах и давлениях. Чтобы избежать перегрева и преждевременного износа:

- Охлаждающая система циркулирует антифриз, отводя тепло к радиатору;

- Смазочная система подаёт масло ко всем подвижным деталям. Она работает на основе масляного насоса и масляного фильтра.

Регулярная замена масла и контроль уровня охлаждающей жидкости — это база правильного ухода.

Электрооборудование и управление

- Стартер — запускает двигатель;

- Генератор — заряжает аккумулятор и питает бортовые системы;

- ЭБУ (электронный блок управления) — управляет впрыском, оборотами и температурой;

- Датчики — контролируют давление, температуру, состав выхлопа;

- Подогреватели — облегчают запуск в холод.

Именно ЭБУ делает дизель «умным»: он адаптирует все процессы под стиль вождения, климат и условия эксплуатации.

Четырёхтактный и двухтактный цикл

- 4-тактный дизель — стандартный тип для автомобилей. Он работает по этапам: впуск → сжатие → рабочий ход → выпуск.

- 2-тактный дизель — используется в специфической технике, судовых и промышленных моторах. Цикл происходит за один оборот коленвала.

Четырёхтактный мотор обеспечивает плавную и стабильную работу, а двухтактный — более высокую мощность при меньших размерах.

Плюсы и минусы дизельного двигателя

Преимущества:

- Снижение расхода топлива до 30%;

- Большой ресурс и надёжность;

- Высокий крутящий момент при малых оборотах;

- Тяга и мощность на низких скоростях;

- Эффективность при больших нагрузках;

- Меньше углекислого газа на единицу пути.

Недостатки:

- Более дорогой ремонт;

- Сложная конструкция топливной системы;

- Высокие требования к качеству топлива;

- Более шумная и вибронагруженная работа;

- Необходимость в сажевых фильтрах и системах очистки.

Обслуживание: как сохранить ресурс двигателя

Чтобы дизель прослужил 300–500 тыс. км и дольше, соблюдайте график технического обслуживания:

- Каждые 10–15 тыс. км — замена масла, топливного и воздушного фильтра;

- Каждый сезон — диагностика форсунок, промывка топливной системы;

- Раз в 2–3 года — проверка и обслуживание ТНВД, турбины, интеркулера;

- Ежедневно — визуальный осмотр, контроль уровня жидкостей.

Качественное топливо, регулярная замена расходников и контроль параметров — залог бесперебойной работы.

Итоги

Дизельный двигатель — это рабочая лошадка современного автопарка. Он даёт высокий крутящий момент, отличается экономичностью и выдерживает серьёзные нагрузки. Идеально подходит для дальних поездок, коммерческого транспорта, внедорожников и спецтехники.

Главное — своевременно обслуживать, использовать качественное топливо и не перегружать мотор. Тогда дизель отблагодарит вас стабильной и долгой работой.